Latex – Herstellungsverfahren und Qualitätskriterien

Latex findet heute in vielen verschiedenen Bereichen Anwendung, aber bekannt ist er vor allem als Kern von Matratzen oder Toppern. Es gibt heutzutage auch verschiedene Varianten des Latex, wie z.B. Talalay- oder Pulse-Latex, die sich anhand ihrer Produktionsverfahren voneinander unterscheiden und dementsprechend auch unterschiedliche Eigenschaften aufweisen. Für einen genauen Überblick über die Eigenschaften, Qualitätsmerkmale, Herstellungsverfahren und die Vor- und Nachteile, haben wir die einzelnen Latex-Arten im folgenden Teil zusammengefasst.

Geschichte und Herstellungsprozess von Latex

Latex ist nichts anderes als flüssiger Kautschuk, der entweder natürlich aus dem Milchsaft des Gummibaums (Hevea brasiliensis) gewonnen oder synthetisch aus Erdöl hergestellt wird.

Latex ist nichts anderes als flüssiger Kautschuk, der entweder natürlich aus dem Milchsaft des Gummibaums (Hevea brasiliensis) gewonnen oder synthetisch aus Erdöl hergestellt wird.

Schon die Maya entdeckten früh die Vorteile des Milchsaftes, den sie gewannen, als sie Bäume anritzten. Sie ließen den Saft trocknen und formten diesen zu Bällen, mit denen sie spielten. Den Baum, aus dem dieser Saft gewonnen werden konnte, nannten sie „Caa-o-chu“, welches übersetzt nichts anderes als „weinender Baum“ bedeutete. Aus diesem Namen leitet sich auch die heutige Bezeichnung „Kautschuk“ ab. Christoph Kolumbus und auch der spanische Eroberer Hernán Cortés beobachteten, wie die Maya mit elastischen Bällen spielten, allerdings schenkten sie dieser Entdeckung keine besondere Aufmerksamkeit.

Die Azteken entdeckten im 16. Jahrhundert die wasserabweisenden Eigenschaften des Kautschuks, als sie verschiedene Stoffe mit Kautschuk beschichteten. Erst im Jahre 1734 merkte der französische Naturforscher Charles-Marie de la Condamine, welchen positiven Nutzen dieses – aus dem Milchsaft des Gummibaumes gewonnenen – Materials haben könnte. Er nahm bei einem Besuch bei einem Indianerstamm Proben, um die Eigenschaften genauer zu untersuchen. Da das Material allerdings sehr schnell zäh und fest geworden war, konnte es nicht zur Weiterverarbeitung nach Europa transportiert werden. Erst nach der Entdeckung von Lösungsmitteln für Kautschuk war es möglich, diesen zu formen und zu verarbeiten, sodass daraufhin erste Endprodukte wie z.B. Gummischläuche entstanden sind.

Die Revolution wurde eingeleitet, als Charles Goodyear 1839 die Vulkanisation entdeckte und somit den Grundstein für das Dunlop-Verfahren und die heutige Gummiproduktion legen konnte. In der zweiten Hälfte des 19.Jahrhunderts war ein drastischer Anstieg der Nachfrage nach Kautschuk zu verzeichnen. Zu dieser Zeit wurde der Kautschuk vor allem in Brasilien vom dort ansässigen Baum „Hevea brasiliensis“ gewonnen. Der Diebstahl und die Ausfuhr des Samens dieses Baumes waren im südamerikanischen Staat unter Androhung der Todesstrafe verboten. Dem Engländer Henry Wickham gelang es, den Samen aus Südamerika nach Europa zu bringen. Dort wurden sie zum Keimen gebracht und in Ceylon (heute: Sri Lanka) weitergezüchtet. Damit war der Anbau von Plantagenkautschuk außerhalb Südamerikas geboren. Heutzutage wird der Großteil des Naturkautschuks in Asien gewonnen.

Die Revolution wurde eingeleitet, als Charles Goodyear 1839 die Vulkanisation entdeckte und somit den Grundstein für das Dunlop-Verfahren und die heutige Gummiproduktion legen konnte. In der zweiten Hälfte des 19.Jahrhunderts war ein drastischer Anstieg der Nachfrage nach Kautschuk zu verzeichnen. Zu dieser Zeit wurde der Kautschuk vor allem in Brasilien vom dort ansässigen Baum „Hevea brasiliensis“ gewonnen. Der Diebstahl und die Ausfuhr des Samens dieses Baumes waren im südamerikanischen Staat unter Androhung der Todesstrafe verboten. Dem Engländer Henry Wickham gelang es, den Samen aus Südamerika nach Europa zu bringen. Dort wurden sie zum Keimen gebracht und in Ceylon (heute: Sri Lanka) weitergezüchtet. Damit war der Anbau von Plantagenkautschuk außerhalb Südamerikas geboren. Heutzutage wird der Großteil des Naturkautschuks in Asien gewonnen.

Bereits zur Mitte des 19.Jahrhunderts wurde versucht, synthetischen Kautschuk herzustellen. Aber erst Mitte der 1920er-Jahre wurde eine Materialzusammensetzung entdeckt, die aus Kohle und Kalk bestand und besonders im Zweiten Weltkrieg von besonders großer Bedeutung sein sollte. Erst seit den 1960er-Jahren wird Erdöl als Basis für synthetischen Kautschuk verwendet. Synthetischer Kautschuk wird zumeist durch die sogenannte Polymerisation hergestellt. Die chemische Basis bilden hierbei zumeist Styrol und Butadien, aber es können auch andere Rohstoffbasen wie z.B. Styrolacrylat, Reinacrylat oder Vinylacetat verwendet werden.

Verwendung von Latex

Kautschuk bzw. Latex findet in unzähligen Bereichen Anwendung. Hier sind einige Beispiele dafür, wie vielfältig dieses Material sein kann und wo es überall seine positiven Eigenschaften einbringen kann.

- Herstellung von Matratzen- und Topper-Kernen

- Herstellung von LKW- und PKW-Reifen

- Herstellung von Dichtungsprofilen, Motorlagern oder Abgussformen usw.

- Herstellung von Kleidungsstücken bzw. (Einweg-)Handschuhen

- Herstellung von Luftballons

- Herstellung von Radiergummis

Herstellung von Latex-Matratzen und Latex-Topper

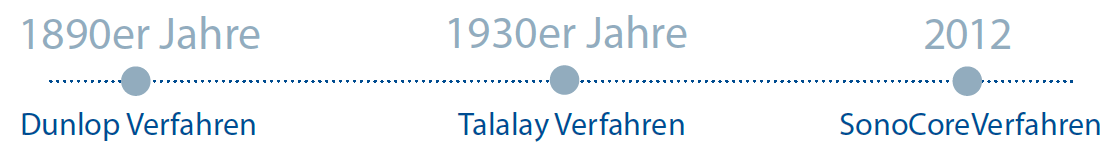

Zur Herstellung von Latexmatratzen bzw. –toppern gibt es verschiedene Produktionsverfahren. Im folgenden Teil betrachten wir das Dunlop-Verfahren, das Talalay-Verfahren und das SonoCore-Verfahren:

Zur Herstellung von Latexmatratzen bzw. –toppern gibt es verschiedene Produktionsverfahren. Im folgenden Teil betrachten wir das Dunlop-Verfahren, das Talalay-Verfahren und das SonoCore-Verfahren:

Das Dunlop-Verfahren

Das Dunlop-Verfahren ist das älteste Produktionsverfahren. Charles Goodyear, der dafür für seine Faszination an chemischen Prozessen bekannt war, bei denen aus Kautschuk ein für viele Bereiche verwendbares Gummi wird, entdeckte dieses Verfahren 1839. Als er seiner Frau zusah, wie sie einen Kuchenteig aufschlug, kam ihm die Idee, das Rohmaterial aufzuschäumen. Er entdeckte im Anschluss im Rahmen seines Experimentes, dass die Mischung sehr haltbar und flexibel wurde, nachdem er diese in einen warmen Backofen gestellt hatte. Diese Entdeckung wurde von ihm daraufhin als Vulkanisation bezeichnet, die eine entscheidende Rolle beim Dunlop-Verfahren spielt.

Das Dunlop-Verfahren ist das älteste Produktionsverfahren. Charles Goodyear, der dafür für seine Faszination an chemischen Prozessen bekannt war, bei denen aus Kautschuk ein für viele Bereiche verwendbares Gummi wird, entdeckte dieses Verfahren 1839. Als er seiner Frau zusah, wie sie einen Kuchenteig aufschlug, kam ihm die Idee, das Rohmaterial aufzuschäumen. Er entdeckte im Anschluss im Rahmen seines Experimentes, dass die Mischung sehr haltbar und flexibel wurde, nachdem er diese in einen warmen Backofen gestellt hatte. Diese Entdeckung wurde von ihm daraufhin als Vulkanisation bezeichnet, die eine entscheidende Rolle beim Dunlop-Verfahren spielt.

Zu Beginn wird die fertige Latexmischung – ob synthetisch oder natürlich – in einen Vorratsbehälter gefüllt. Im Anschluss wird diese vulkanisationsfähige Mischung zu einem stabilen Schaum mit dem 8- bis 12-fachen Volumen aufgeschlagen. Damit der Schaum fest werden bzw. gelieren kann, wird ein Geliermittel hinzugegeben.

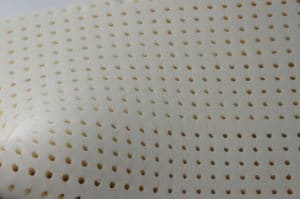

Nun wird der Schaum mit dem Geliermittel in eine verschließbare Stiftform gefüllt, wodurch er nach ungefähr 5 – 10 Minuten geliert. Durch das Einfüllen in die Stiftform bekommt der Latex seine typischen Belüftungslöcher. Nach dem der Schaum geliert ist, wird dieser durch heißen Dampf bzw. heißes Wasser vulkanisiert; dadurch erhält der Latex seine Elastizität und wird zu einem Gummi.

Im letzten Schritt der Produktion wird der fertige Latexschaum aus der Form entnommen, ausgewaschen und anschließend getrocknet, um die Restfeuchtigkeit zu entfernen.

Das Talalay-Verfahren

Das Talalay-Verfahren wurde in den späten 1940er-Jahren von Leon, Joseph und Ansil Talalay entdeckt und auch nach seinen Entdeckern benannt. Das Ziel sollte sein, den Latex möglichst ohne Aufschlagen – wie beim Dunlop-Verfahren – und großartige chemische Zusätze zu produzieren, um einen noch höherwertigeren Latex zu bekommen. In den 1950er-Jahren begann dann die Produktion mit diesem Verfahren zunächst in Großbritannien, Kanada und den Vereinigten Staaten. Im Vergleich zum Dunlop-Verfahren ist diese Herstellungsweise wesentlich aufwendiger und dadurch kostspieliger, daher ist der Talalay-Latex im Gegensatz zu herkömmlichem Latex wesentlich hochpreisiger, allerdings auch qualitativ hochwertiger.

Das Talalay-Verfahren wurde in den späten 1940er-Jahren von Leon, Joseph und Ansil Talalay entdeckt und auch nach seinen Entdeckern benannt. Das Ziel sollte sein, den Latex möglichst ohne Aufschlagen – wie beim Dunlop-Verfahren – und großartige chemische Zusätze zu produzieren, um einen noch höherwertigeren Latex zu bekommen. In den 1950er-Jahren begann dann die Produktion mit diesem Verfahren zunächst in Großbritannien, Kanada und den Vereinigten Staaten. Im Vergleich zum Dunlop-Verfahren ist diese Herstellungsweise wesentlich aufwendiger und dadurch kostspieliger, daher ist der Talalay-Latex im Gegensatz zu herkömmlichem Latex wesentlich hochpreisiger, allerdings auch qualitativ hochwertiger.

Zu Beginn wird die vulkanisationsfähige Latexmischung mit einer Wasserstoffperoxid-Lösung versetzt und in einen Behälter gefüllt. Es wird nun ein Katalysator (z.B. Hefe) beigemischt, der dafür sorgt, dass sich das Wasserstoffperoxid spaltet und sich Sauerstoff bildet. Durch diesen Vorgang bläht sich die Latexmischung auf das 10- bis 14-fache auf.

Im Anschluss wird die Masse in eine Stiftform gefüllt, die komplett verschlossen und vakuumisiert wird. Anschließend wird eine Kühlflüssigkeit in die Form geleitet, wodurch der Schaum bei ungefähr -30°C schockgefrostet wird. Durch das Frosten des Materials entsteht die für Talalay-Latex typische offene Zellstruktur. Nun wird Kohlendioxid hinzugefügt, wodurch der Schaum sich verfestigt. Nachdem der Latex vollständig geliert ist, wird dieser durch heißen Dampf bzw. heißes Wasser vulkanisiert.

Im letzten Schritt wird der fertige Talalay-Latexschaum aus der Form entnommen und ausgewaschen. Durch das anschließende Trocknen wird die Restfeuchtigkeit komplett entfernt.

Pulse Latex (Sono Core)

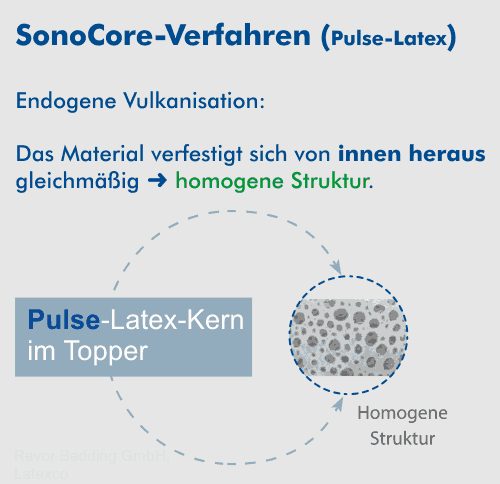

Das SonoCore-Verfahren wurde vom belgischen Unternehmen Latexco entwickelt und dient zur Herstellung des neuartigen Pulse-Latex, der aufgrund seiner Zellstruktur ohne die für Latex charakteristischen Belüftungslöcher auskommt.

Verbesserte Rezepturen für die Latexmischung und die Herstellung nach dem endogenen Vulkanisations- und Trockenprinzip (exogen bei Talalay- und Dunlop-Verfahren) sorgen für die homogene Schaumstruktur des Pulse-Latex. Das SonoCore-Verfahren benötigt zudem wesentlich weniger Energie als das Talalay- oder Dunlop-Verfahren.

Das SonoCore Verfahren verleiht Pulse Latex seine homogene Schaumstruktur. Diese Homogenität des Pulse Schaums ist außerordentlich wichtig. Pulse Latexkomponenten bieten eine ausgezeichnete Hysterese und haben eine extrem hohe Zugfestigkeit. Dank der ausgezeichneten Belüftungseigenschaften der Schaumstruktur hat Pulse-Latex ein perfekt ausgewogenes Mikroklima und optimierte Feuchtigkeitsregulierung.

Pulse Latex zeichnet sich auf allen Komfortebenen aus und das SonoCore Produktionsverfahren hat den besten ökologischen Fußabdruck in der gesamten Schaumstoffindustrie. Das SonoCore Verfahren katapultiert Matratzen ins 21. Jahrhundert. In Kombination mit einer völlig neuen Latexrezeptur bietet die revolutionäre SonoCore Technologiedie höchste Latexqualität aller Zeiten.

Das Pulse Material wurde durch den deutschen TÜV auf Elastizität und Langlebigkeit geprüft. Temperatur- und Feuchtigkeitstests wurden durch Custom8 in Belgien ausgeführt. Die vollständigen Testberichte sind auf Anfrage erhältlich.

Neue Technologie, das neue SonoCore Verfahren

Herkömmliches Latex-Herstellungs-Verfahren

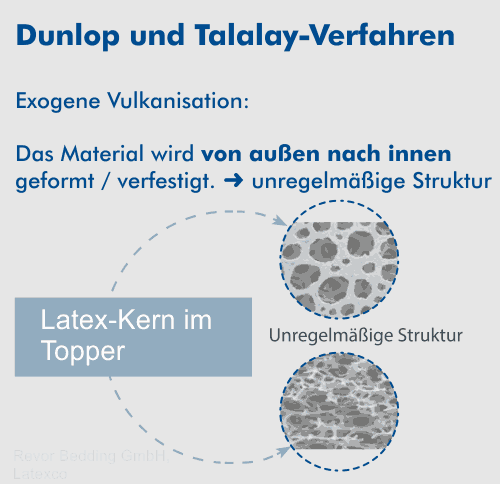

Beide Verfahren, Dunlop und Talalay, verwenden bei der Herstellung von Latexkomponenten herkömmliche Heiz- und Trockenmethoden. Diese exogenen (von außen nach innen gerichteten) Technologien sind energieintensiv und zeitaufwendig. Latex, der mit exogenen Methoden hergestellt wird, weist eine typische unregelmäßige Schaumstruktur auf.

SonoCore Verfahren

Das SonoCore Verfahren nutzt revolutionäre technologische Innovationen kombiniert mit einer verfeinerten Rezeptur der Latexmischung! Dieses Verfahren funktioniert nach dem endogenen Vulkanisations- und Trockenprinzip, ist also von innen nach außen gerichtet. Zur Vervollständigung der SonoCore Technologie wurden die Rezepturen der Latexmischungen von Grund auf überarbeitet. Die Kombination des neuen SonoCore Verfahrens mit neuen Rezepturen führt nicht nur zu einem geringeren Energiebedarf, sondern ergibt auch in der gesamten Latexkomponente eine homogene Schaumstruktur. Alle SonoCore Latexprodukte verfügen über eine unvergleichliche Zugfestigkeit und bisher unerreichte Langlebigkeit.

Eigenschaften von Latex

Latex bietet die größte Punktelastizität aller möglichen Materialien, die bei Matratzen und Toppern verwendet werden. Durch diese Eigenschaft eignet er sich vor allem für Seitenschläfer. Zudem zeichnet sich dieses Material durch seine hohe Formstabilität und durch sein weiches und angenehmes Liegegefühl aus. Durch die meist unterschiedlich großen Belüftungslöcher, die durch die Stiftform bei der Herstellung zustande kommen, werden unterschiedliche Festigkeiten in einzelnen Zonen der Matratzen und Topper erreicht. Latex ist sehr langlebig und bietet ein sehr gutes Rückstellungsverhalten.

Qualitätsunterschiede

Im Gegensatz zu „herkömmlichem“ Latex, der nach dem Dunlop-Verfahren produziert wird, weisen der Talalay- und der Pulse-Latex noch einmal verbesserte Eigenschaften auf.

Durch seine Herstellung nach dem aufwendigeren Talalay-Verfahren besitzt der Talalay-Latex eine außergewöhnlich hohe Qualität und zeichnet sich zudem durch seine extrem hohe Langlebigkeit aus. Das verwendete Herstellungsverfahren sorgt für eine offenere und gleichmäßigere Zellstruktur, wodurch das Material eine sehr gute Atmungsaktivität verliehen bekommt. Im Gegensatz zu Latex, welches im Dunlop-Verfahren hergestellt wird, ist der Talalay-Latex in den Bereichen Punktelastizität und Rückstellungsverhalten als noch besser einzuschätzen. Durch seine besonders gute Luft- und Feuchtigkeitsregulierung weist das Material ebenfalls eine antibakterielle Wirkung auf.

Pulse-Latex erhält durch seine Herstellung nach dem alternativen SonoCore-Verfahren eine offene und homogene Zellstruktur, die für hervorragende Belüftungseigenschaften, ein sehr ausgewogenes Mikroklima und eine außergewöhnlich gute Feuchtigkeitsregulierung sorgt. Durch diese spezielle Zellstruktur entfallen die sonst für Latex charakteristischen Belüftungslöcher. Weitere positive Eigenschaften sind die extrem hohe Elastizität und eine sehr gute Zugfestigkeit. Im Vergleich zu anderen Latex-Arten bietet der Pulse-Latex ein noch angenehmeres und weicheres Liegegefühl und besitzt eine höhere Lebensdauer.

Qualitätskriterien

Um die Qualität eines Latexschaums bewerten zu können, sollte man mehrere Indikatoren mit einbeziehen. Die wichtigsten sind das Raumgewicht, der Anteil des Naturlatex‘ und die Höhe des Matratzen-/Topper-Kerns. Wenn man auf diese Qualitätsmerkmale achtet, dann erhält man einen qualitativ hochwertigen Latex.

Das Raumgewicht ist eines der entscheidenden Kriterien bei der Beurteilung eines Latexschaums. Dieser Wert beschreibt, wieviel ein „fertiger“ Schaumwürfel mit einem Volumen von 1m³ wiegt. Je schwerer dieser ist, desto höher ist das Raumgewicht und somit auch die Dichte des verwendeten Materials. Bei einer hohen Dichte kann von einem hochwertigen Latexschaum sprechen, welcher sich besonders dadurch auszeichnet, dass dieser wesentlich langlebiger ist als Schäume mit einer geringeren Dichte, weil er sich besser regenerieren kann. Bei Latex sollte das Raumgewicht zwischen 70kg/m³ und 90kg/m³ liegen, d.h. dass ein Latexschaum-Würfel mit einer Größe von 1x1x1m mindestens 70kg und im besten Fall 90kg wiegen sollte.

Der Anteil des verwendeten Naturlatex in einem Matratzen-/Topper-Kern ist ein weiterer wichtiger Indikator für die Qualitätsbeurteilung. Dieser Anteil sollte hierbei mindestens bei 80% liegen.

Als drittes Qualitätskriterium sollte man die Kernhöhe der Matratze und des Toppers mit einbeziehen. Als Faustregel gilt hierbei: Je höher der Matratzen-/Topper-Kern, desto komfortabler ist das Material.

Vor- und Nachteile

Wie bei allen anderen Materialien gibt es beim Latex natürlich auch Vor- und Nachteile, die man vor dem Kauf einer Matratze bzw. eines Toppers mit diesem Material unbedingt beachten sollte:

Vorteile

- Das Material passt sich hervorragend an verschiedene Körperkonturen an.

- Das Rückstellungs- und Federungsverhalten bei einer Veränderung der Liegeposition ist optimal.

- Latex bietet eine sehr gute Punktelastizität.

- Abhängig von der Zusammensetzung und des Raumgewichts des Materials bietet Latex eine lange Lebensdauer.

- Latex ist absolut geräuschfrei bei Veränderung der Liegeposition.

- Das Material ist nur geringfügig anfällig für Milbenbefall.

Durch seine hervorragenden Liegeeigenschaften und durch das angenehm weiche Liegegefühl auf diesem Material, ist Latex besonders gut für Seitenschläfer geeignet.

Nachteile

- Durch sein relativ hohes Raumgewicht zwischen 70 und 90 kg/m³ ist Latex wesentlich unhandlicher und vor allem schwerer als andere Materialien, wie z.B. Kaltschaum.

- Möglicherweise gibt es zu Beginn einen leichten Eigengeruch, der durch eine vielleicht nicht perfekte Vulkanisation zustande kommen kann. Der Geruch verschwindet nach kurzer Zeit allerdings wieder